7 Teknik Pengelasan Oksi Asetilin

Pengelasan memakai gas:

1. Proses Pengelasan

Pengelasan pakai gas di gunakan untuk membakar bahan bakar gas menggunaka O2 yang membuat nyala api (3000°C), dengan suhu tinggi bisa mencairkan logam induk serta logam pengisinya. Bahan bakar yang bayak di gunakan yaitu gas acetyline, propan ataupun hydrogen.

Dari anatara ketiga bahan bakar yang sangat banyak di pakai yakni gas asetilin, sehingga las gas biasanya di artikan pada las oksi-asetilin. Sebab tanpa membutuhkan tenaga listrik, sehingga las oksi-asetilin banyak di gunakan di lapangan meskipun penggunaannya tidak sebanyak las busur elektroda terbungkus.

Oksigen di dapat dari proses elektrolisa maupun proses pencairan udara, oksigen komersil atau yang di jual biasanya dari proses pencairan udara ketika oksigen di pisah dari nitrogen. Oksigen di simpan pada tabung silinder baja bertekanan 14 Mpa. Gas asetilin (C2H2) di dapat dari reaksi kalsium karbida dengan air. Reaksi yang terjadi pada tabung asetilin yakni :

CaC2 + 2H2O = Ca(OH)2 + C2H2

kalsium karbida + air tohor = kapur + gas asetilin

Jika dihitung ternyata 1 kg CaC2 menghasilkan kurang lebih 300 liter asetilin. Sifat dari asetilen (C2H2) yang merupakan gas bahan bakar yakni tidak berwarna, tidak beracun, berbau, lebih ringan dari udara, cenderung untuk memisahkan diri jika terjadi kenaikan tekanan dan suhu (di atas 1,5 bar dan 3500 C), bisa larut pada massa berpori (aseton).

Karbida kalsium keras, sepeti batu, berwarna kelabu dan terbentuk sebagai hasil reaksi antara kalsium dan batu bara pada dapur listrik. Hasil reaksi ini lalu digerus, dipilih serta disimpan pada drum baja yang tertutup rapat.

Gas asetilen bisa didapat dari generator asetilen yang menghasilkan gas asetilen dengan mencampurkan karbid dengan air atau kini bisa dibeli dalam tabung-tabung gas siap pakai. Supaya aman tekanan gas asetilen pada tabung tidak boleh melebihi 100 Kpa, juga disimpan tercampur dengan aseton.

Tabung asetilen diisi dengan bahan pengisi berpori yang jenuh dengan aseton, lalu diisi dengan gas asetilen. Tabung jenis ini bisa menampung gas asetilen bertekanan hingga 1,7 MPa.

Prinsip pada pengelasan tidak terlalu rumit, hanya mengatur besarnya gas asetilin dan oksigen, lalu ujungnya di arahkan pada sumber api maka akan menimbulkan nyala api. Namun besarnya gas asetilin serta oksigen juga di atur sedemikian rupa dengan cara memutar pengatur tekanan perlahan lahan.

Jika gas asetilin saja yang di nyalakan maka nyala apinya seperti nyala api biasa dengan mengeluarkan jelaga atau asap hitam. Jika gas asetilin terlalu sedikit di putar, sehingga las tidak dapat menyala.

Kecepatan penarika kembali gas perjam dari silinder asetilin tidak boleh lebih besar dari 20% (seperlima) dari isinya, supaya gas aseton dapat mengalir (silinder asetilin harus selalu tegak lurus).

2. Nyala Oksi-asetilen

Nyala hasil pembakaran pada las oksi-asetilen bisa berubah sesuai perbandingan antara gas dan asetilen.

a. Nyala Netral :

Nyala ini timbul jika perbandingan antara oksigen dan asetilen sekitar satu, nyala terdiri atas kerucut pada warna yang berwarna putih bersinar serta kerucut luar yang berwarna biru bening.

b. Nyala Asetilen lebih :

Jika asetilen yang dipakai melebihi dari jumlah untuk menghasilkan nyala netral maka diantara kerucut dalam dan luar akan timbul kerucut nyala baru yang berwarna biru. Didalam bagian nyala ini terdapat kelebihan gas asetilen yang mengakibatkan terjadinya karburasi pada logam cair.

c. Nyala Oksigen lebih :

Apabila gas oksigen lebih dari jumlah yang dibutuhkan agar mendapatkan nyala netral maka nyala menjadi pendek dan warna kerucut mengalami berubah dari putih bersinar jadi ungu. Apabila nyala ini dipakai untuk mengelas maka akan terjadi proses oksidasi atau dekarburasi pada logam cair.

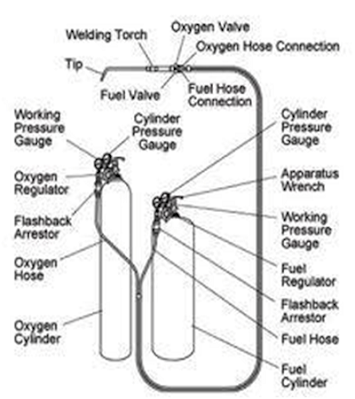

3. Alat-alat Las Oksi-asetilen

Dalam pengelasan oksi-asetilen dibutuhkan alat las yang terdiri dari penyembur dan pembakar. Pada praktek terdapat dua jenis alat yakni jenis tekanan rendah yang dibutuhkan untuk gas asetilen yang bertekanan hingga 700 mmHg dan jenis tekanan sedang untuk tekanan asetilen antara 700 sampai 1300 mmHg.

Untuk jenis tekanan rendah gas asetilen terisap oleh semburan gas oksigen dan umumnya gas asetilennya didapatkan langsung pada alat penghasil gas. Sedangkan pada jenis tekanan sedang gas asetilennya dilarutkan serta dimasukkan pada botol - botol gas. Dengan asetilen tekanan sedang bisa menghasilkan kualitas las yang lebih merata.

Pada tekanan sedang bahaya terjadinya api balik juga ada, sedangkan pada jenis tekanan rendah dengan alat penghasil gas yang di hubungkan langsung bahaya tersebut juga ada. Agar terhindar dari bahaya ini, pada sistem pipanya digunakan suatu alat pengaman yang terendam air.

Peralatan yang di gunakan pada pengelasan Las Oksi-asetilen.

a. Tabung Oksigen

Tabung oksigen merupakan suatu silinder maupun botol yang berbahan bahan baja yang berfungsi sebagai tempat menyimpan gas oksigen dengan tekanan kerja tertentu.

Petunjuk praktek penggunaan tabung oksigen:

1. Bila telah selesai pengalasan, segera tutup katup tabung oksigen, buang gas yang tersisa sampai manometer tekanan kerja menunjuk angka nol.

2. Ikatlah tabung oksigen erat memakai kereta dorong maupun pada pegangan yang permanen.

3. Membuka regulatornya labih dulu dari tabung oksigen jika harus terpaksa memindahkan tabung yang tidak mempunyai kereta dorong.

4. Bersihkan sekitar tabung sebelum operasi pengelasan di lakukan.

5. Tempatkan peralatan pamadam kebakaran (Apar) pada tempat yang mudah dicapai.

b. Regulator

Keluarnya gas oksigen bisa diatur menggunakan alat yang disebut regulator. Regulator merupakan alat yang berfungsi sebagai alat pengatur besarnya tekanan kerja.

Pada regulator mempunyai dua buah alat pengukur tekanan yang disebut manometer. Dua buah manometer yang berada pada regulator memiliki fungsi untuk:

1. Mengukur tekanan isi tabung gas

2. Mengukur tekanan kerja las

Petunjuk praktek pemakaian regulator:

1. Peganglah regulator pada badannya jangan pada manometernya.

2. Ketika akan membuka katup silinder, terlebih dulu tutup katup regulator memakai cara dengan memutar baut pengatur berlawanan arah jarum jam sampai terasa longgar.

3. Sewaktu mengatur tekanan kerja, putarlah baut pengatur perlahan - lahan searah dengan jarum jam.

Tekanan gas yang tinggi dan tiba - tiba akibat membuka baut pengatur secara cepat dan merusak membran dan manometer.

4. Berdirilah disamping manometer ketika mengatur tekanan kerja.

5. Jangan mengotori regulator dengan minyak atau pelumas.

6. Memastikan regulator telah bekerja dengan baik dan segera ganti bila regulator rusak.

c. Tabung Asetilin

Asetilin di hasilkan dari reaksi kimia dalam bentuk gas. Sebab berbentuk gas, maka asetilin membutuhkan perlakuan khusus, khususnya pada penyimpanan serta penggunaanya gas asetilin disimpan dalam tabung, yang dapat dipindah untuk memudahkan penggunaannya.

Asetilin C¬2H2 diperoleh dengan cara mereaksikan CaC2 ( kalsium karbida ) dengan air. Karbit atau CaC2 merupakan senyawa kimia antara CaO ( kapur ) dan C (karbon ). Dengan demikian asetilen adalah gas hidrokarbon yang di dapat dari unsur - unsur kapur, karbon, serta air. Persamaan reaksi C2H2 :

CaO + 3C CaC2 + CO

CaC2 + H2 C2H2 + Ca ( OH ) 2

Tabung Asetilen merupakan suatu silinder atau botol yang terbuat dari bahan baja yang berguna sebagai tempat menyimpan gas asetilen dengan tekanan kerja tertentu.

Dalam tabung asetilin terdapat beberapa alat misalnya bahan berpori seperti kapas sutra tiruan atau asbes yang berfungsi sebagai penyerap aseton, yaitu bahan supaya asetilen dapat larut dengan baik dan aman di bawah pengaruh tekanan.

Petunjuk praktek pemakin regulator:

1. Letakkan tabung berdiri tegak.

2. Lindungi tabung dari sumber panas atau api, bahan yang gampang terbakar, dan benturan benda keras.

3. Bukalah regulator jika tabung tidak dipakai lagi.

4. Pemakaian gas harus selalu melalui regulator.

5. Pastikan regulator bekerja baik dan segera ganti apabila regulator rusak.

6. Jika silinder tiba-tiba menjadi panas, katup segera di tutup dan di dinginkan dengan menyiramkan air.

d. Blander

Blander atau alat pembakar gas yaitu alat yang berfungsi untuk pencampur gas asetilin dan gas oksigen dengan proporsi tertentu yang bisa diatur. Blander yang baik yaitu blander yang bisa mencampur asetilin dan oksigen dengan homogen.

Campuran gas homogen ini akan keluar melalui mulut blander pada tekanan tertentu (tergantung pengaturan), dan mudah sekali terbakar. Dengan bantuan bara atau nyala api semburan campuran gas bisa dinyalakan dan akan menghasilkan nyala api yang bersuhu tinggi.

Blander memiliki beberapa bagian :

* Mulut blander:

Mengatur debit aliran campuran gas asetilen dan gas oksigen, mulut blander bisa diganti–ganti ukurannya sesuai pada kebutuhan. Pada ukuran besaran lubang mulut menentukan banyaknya campuran gas yang bisa keluar untuk tiap jamnya.

Contohnya mulut blander ukuran 220, berarti gas yang bisa keluar dari mulut yakni 220 liter tiap jam. Untuk memilih ukuran mulut berdasarkan tebal dan tipisnya bahan yang mau dilas.

* Injektor:

Untuk memancarkan campuran gas asetilen dan oksigen ke mulut blander.

* Katup gas:

Alat untuk membuka dan menutup aliran, serta mengatur jumlah aliran gas oksigen atau gas asetilen yang akan digunakan dalam pengelasan.

* Nipel:

Memiliki fungsi untuk mengatur aliran dalam selang las baik selang gas oksigen maupun gas asetilin.

4. Penggunaan dan fluks yang digunakan

Pengelasan Oksi-asetilen bisa di pakai untuk mengelas bermacam-macam logam. Kadang-kadang pada pengelasan oksi-asetilen dipakai juga fluks untuk memperbaiki sifat-sifat logam las, derajat kecairan logam cair.

Fluks pada pengelasan ini biasanya dengan campuran antara boraks serbuk gelas atau antara asam boraks, boraks dan natrium fosfat. Pemakaian dan komposisi dari fluks tergantung pada logam yang akan dilas.

5. Posisi pengelasan

Dalam posisi pengelasan dengan oksi-asetilin arah gerak pengelasan serta posisi kemiringan pembakar bisa berpengaruh pada kecepatan juga kualitas las. Dalam teknik pengelasan dikenal beberapa cara yaitu :

a. Pengelasan di bawah tangan

Pengelasan di bawah tangan merupakan proses pengelasan yang dilakukan di bawah tangan dan benda kerja terletak di atas bidang datar. Di sudut ujung pembakar (blander) terletak antara 60° dan kawat pengisi (filler rod) dimiringkan pada sudut antara 30° – 40° dengan benda kerja.

Untuk dudukan ujung pembakar ke sudut sambungan yang berjarak 2 - 3 mm agar terjadi panas maksimal pada sambungan. Untuk sambungan sudut luar, nyala diarahkan ke tengah sambungan juga gerakannya adalah lurus.

b. Pengelasan mendatar (horisontal)

Pada posisi ini benda kerja berdiri tegak sedangkan pengelasan dilakukan dengan arah mendatar sehingga cairan las cenderung mengalir ke bawah, untuk itu ayunan blander sebaiknya sekecil mungkin.

Kedudukan blander pada benda kerja menyudut 70° dan miring kira-kira 10° di bawah garis mendatar, sedangkan kawat pengisi dimiringkan pada sudut 10° di atas garis mendatar.

c. Pengelasan tegak (Vertikal)

Pada pengelasan posisi tegak, arah pengelasan berlangsung ke atas mupun ke bawah. Untuk kawat pengisi ditempatkan diantara nyala api dan tempat sambungan yang bersudut 45° - 60° serta sudut blander sebesar 80°.

d. Pengelasan di atas kepala (over head)

Pengelasan di posisi ini merupakan yang paling sulit dibandingkan pada posisi lainnya, dimana benda kerja berada di atas kepala dan pengelasan dilakukan dari arah bawahnya. Pengelasan posisi seperti ini arah sudut blander dimiringkan 10° dari garis vertikal sedangkan kawat pengisi berada di belakangnya bersudut 45° - 60°.

e. Posisi pengelasan dengan arah ke kiri (maju)

Metode pengelasan ini paling sering dipakai dimana nyala api diarahkan ke kiri dengan membentuk sudut 60° dan kawat las 30° pada benda kerja sedangkan sudut melintangnya tegak lurus pada arah pengelasan. Cara ini kebanyakan dipakai sebab cara pengelasannya mudah dan tidak memerlukan posisi yang sulit untuk mengelas.

f. Posisi pengelasan pada arah ke kanan (mundur)

Cara pengelasan ini ialah arah kebalikan dari pada arah pengelasan ke kiri. Pengelasan seperti ini diperlukan untuk pengelasan baja yang tebalnya 4,5 mm ke atas.

6. Pemotongan Nyala Oksi-setilen

Pemotongan dengan nyala juga adalah suatu proses produksi. Pada nyala untuk pemotongan berbeda dari nyala untuk pengelasan ketika disekitar lubang utama yang dialiri oksigen terdapat lubang kecil untuk pemanasan mula.

Untuk fungsi nyala pemanas mula yaitu untuk pemanasan baja sebelum dipotong, sebab bahan yang ingin dipotong menjadi panas sehingga baja akan menjadi terbakar serta mencair ketika dialiri oksigen.

7. Keuntungan penggunaan las oksi-asetilen

Keuntungan dan pemakaian pengelasan oksi-asetilen sangat banyak, diantaranya :

a. Peralatan relatif murah dan membutuhkan perawatan minimal atau sedikit.

b. Cara pemakaian sangat mudah, tidak membutuhkan teknik-teknik pengelasan yang tinggi sehingga gampang dipelajari.

c. Mudah dibawa dan bisa dipakai di lapangan maupun di pabrik juga di bengkel sebab peralatannya kecil dan sederhana.

d. Dengan teknik pengelasan yang benar hampir semua jenis logam bisa dilas dan alat ini bisa digunakan untuk pemotongan ataupun penyambungan.