Proses Pengelasan Part Satu

Bagian Satu:

Identifikasi material yang akan dilas

Jenis, cara, peralatan dan bentuk serta ukuran-ukuran yang diperlukan dalam pengelasan dan tindakan-tindakan apa yang diperlukan sebelum dan sesudahnya misalnya: Preheating atau pemanasan awal dan post heating atau pembuangan tegangan, sangat tergantung dari jenis material yang akan dilas.

Pemilihan bahan tambahan juga harus sesuai dengan bahan dasar untuk mencegah hal-hal yang tidak diinginkan seperti stress cracking/retak tegangan, crystal growth atau pertumbuhan crystal dan sebagainya.

Contohnya:

Untuk bahan ASTM A 335 grade P 5 disambung dengan bahan yang sama, akan dipakai las busur nyala listrik terlindung atau disebut dengan SMAW/MMAW.Filler metal atau bahan penambah akan dipakai electrode symbol AWS:E XX15, E XX16, E XX18.

Contohnya:

Untuk bahan ASTM A 335 grade P 5 disambung dengan bahan yang sama, akan dipakai las busur nyala listrik terlindung atau disebut dengan SMAW/MMAW.Filler metal atau bahan penambah akan dipakai electrode symbol AWS:E XX15, E XX16, E XX18.

Untuk pipa diameter 6’’ dengan ketebalan 0.432’’ dipakai multiple pass atau pengelasan alur berganda, posisi pengelasan 2G/posisi horizontal. Backing strip tidak perlu,Pemanasan pendahuluan 350 0F,Pemanasan antar alur las/inter pass =350 0F.

Pemanasan akhir/post weld heat treatment= 1.3250F-1.3750F selama 2 jam dan di dinginkan menjadi 1.100 0F dengan derajat penurunan panas 2500F per jam, dibungkus dengan bahan isolasi dan setelah 1.100 dibiarkan secara perlahan-lahan mendingin di dalam selimut isolasi tersebut. Data-data tersebut di atas harus diikuti untuk mendapatkan hasil yang maksimal pada saat melakukan proses pengelasan .

Mengenai metoda mengindentifikasi material sebenarnya sudah di bakukan atau di-standarisasi-kan (standard) baik di ASTM (American Standard for Testing Material), JIS (Japanese Industrial Standard) atau beberapa ada di SNI (Standard Nasional Indonesia).

Khusus untuk metal (Ferrous dan Nonferrous) bisa dilihat di ASTM A370 mengenai pengujian mekanis dan prosedur preparasinya sedangkan metoda-nya terpisah dari ASTM A370, Seperti uji komposisi kimia diatur di ASTM E-350 (for steel & Low alloy steel). Kekerasan ASTM E-10 (brinell) dan E-18 (Rockwell), Kekeuatan tarik ASTM E-8, Metallografi di ASTM E-112 dll.

Tujuan pengindentifikasian material (material indentification) sebenarnya adalah untuk melihat properties dari material tersebut seperti : Physical Properties (color, specific grafity, density, melting temperature, boiling point, thermal conductivity, linear expansion, dimension, dll), Chemical Properties (commposition, chemical corrosion, dll), Mechanical Properties (hardness, tensile, impact, fatigue, creep, wear,Technology Properties (weldability, formability, castability, hardenability, dll).

Metoda indentifikasi yang dipakai biasanya ada rentang (tingkat) kepercayaannya atau disebut reliability yang menyangkut tingkat kesalahan. Untuk itu metoda yang digunakan untuk pengukuran sifat diatas secara kwantitatif harus dilakukan dengan metoda yang presisi (nilai terkecil rentang bacaannya) dan akurasi (close to the true value).

Seperti yang dijelaskan dari pengujian yang sederhana umumnya adalah:

1.Appearrance test: melihat warna permukaan (color) atau warna permukaan (color and appearance) pada saat dibubut (machined) dan tidak di bubut.

2.Fracture test: dengan mematahkan material untuk melihat permukaan patahan.

3.Spark test: dengan melihat panjangnya bunga api yang timbul pada saat material di gerinda.

Metode ini memang paling sederhana namun tingkat kepercayaannya kurang.

1.Torch test: membakar material dengan nyala api

2. Magnetic test: menempelkan material pada bahan magnet kuat.

3. Chisel test: memahat material

4. Chemical test: melarutkan atau mengetsa dengan larutan kimia sehingga dapat dilihat perubahan indikasi warnanya.

Metoda diatas umumnya dapat membedakan 2 material yang sangat berbeda seperti besi tuang dengan baja, tetapi bila untuk baja paduan rendah (low alloy steel) dan carbon steel agaknya kurang reliable (tingkat kepercayaannya kurang baik).

Logam dapat dibagi beberapa golongan sebagai berikut:

1. Logam berat: besi, nikel, khrom, tembaga, timah putih, timah hitam dan seng.

2. Logam ringan: aluminium, magnesium, titanium, kalsium, kalium, natrium, barium.

3. Logam mulia: emas, perak, platina (platinium)

4. Logam refraktori/Logam tahan api: wolfram, molibdin, titanium, zirconium.

5. Logam radioaktip: uranium dan radium.

Logam-logam tersebut kita peroleh dengan jalan dengan mengolah bahan baku yang disebut dengan bijih. Bijih adalah bahan galian dimana kandungan logamnya dapat secara tehnis maupun ditambang maupun diolah. Selain bijih kita mengenal juga mineral. Mineral adalah bahan berharga yang terjadinya secara alamiah dan merupakan senyawa atau ikatan kimia antara beberapa unsur yang tetap dan bersifat stabil.

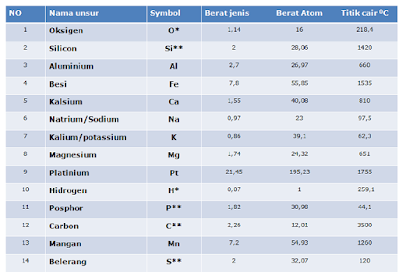

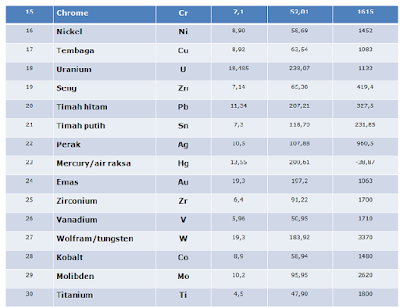

Table unsur-unsur logam, bukan logam dan metalloid.

Dalam penggunaan serta pemakaiannya, logam pada umumnya tidak merupakan logam murni tetapi merupakan senyawa logam atau merupakan paduan. Pada umumnya senyawa antara logam dengan logam dan senyawa antara logam dengan metalloid mempunyai sifat-sifat logam. Antara lain Fe2 O3.

Contoh paduan logam antara lain Cu dengan Zn yang disebut dengan kuningan. Cu dengan Sn disebut dengan perunggu.contoh paduan logam dengan metalloid antara lain, Fe dengan C disebut “ferro carbon” Fe dengan Si disebut “ferro silicon”.

Logam-logam dan paduannya merupakan bahan tehnik yang penting, umpamanya dipakai untuk konstruksi mesin, kendaraan, jembatan, bangunan, pesawat,dan peralatan rumah tangga.hubungan dengan tehnik mesin sifat-sifat logam yang penting adalah sifat mekanis, fisis dan kemis yang menentukan juga pada pemilihan penggunaannya.

Logam tehnik yang sering dipakai adalah: Baja, Aluminium dan paduannya, Tembaga dan paduannya, Nikel dan paduannya, Timah putih dan paduannya.

Selain logam-logam tersebut diatas: Timah hitam, seng, magnesium, mangan, khrom, vanadium dan molibden adalah logam-logam yang sering pula dipakai.

Metalurgi Las.

Untuk mendapatkan besi (baja) tanpa ada campur lain adalah sangat sulit, karena bahan baku pembuatan besi tidaklah bersih, bercampur dengan lumpur yang mana banyak mengandung Silicon, belerang, Phospor. selain itu didalam pembuatan besi memang disengaja dicampur dengan elemen-elemen yang lain yang mana berfungsi untuk menambah kemampuan atau kekuatan baja itu sendiri.

Untuk mendapatkan besi (baja) tanpa ada campur lain adalah sangat sulit, karena bahan baku pembuatan besi tidaklah bersih, bercampur dengan lumpur yang mana banyak mengandung Silicon, belerang, Phospor. selain itu didalam pembuatan besi memang disengaja dicampur dengan elemen-elemen yang lain yang mana berfungsi untuk menambah kemampuan atau kekuatan baja itu sendiri.

Dua dasar sifat dari baja. Paduan membuat suatu tingkatan/urutan dari pada sifat-sifatnya:

1. Perubahan yang kecil didalam susunan kimia dari paduan baja akan menyebabkan perubahan besar didalam sifat itu sendiri.

2. Baja dan baja rendah mengalami allotropic perubahannya, pada pemanasan dan pendingjnan maka akan terjadi pada Iron Alloys (Baja paduan) berubah bentuk, ini dinamakan "transformation “ ltu disebabkan karena baja dapat mengelola panas yang diberikan dari susunan baja dari sifat-sifat murni physicalnya.

Sifat-sifat paduan dan elemen-elemen chemical dalam baja.

Akibat dari bermacam-macam elemen yang terdapat didalam baja,ditunjukkan dibawah ini:

Carbon Adalah terpenting didalam paduan baja, dan teradapat 2 % keatas. Walaupun didalam pengelasan baja mempunyai ±0.35, carbon dapat keluar dan juga memisah didalam baja atau didalam suatu bentuk sedemikian seperti baja carbid (Pe3C) bertambah banyak karbon bertambah kekerasan dan kekuatan tariknya, juga semakin lama semakin baik pelayanan terhadap pengelola panas (kemampuan kekerasannya) pada pekerjaan lain bertambah banyak karbon mengurangi kemampuan pengelasan.

a. Shulpur (S):

Ini membuat kotor pada baja,kandungan yang diperolehkan dalam baja sekitar 0,06-0,3%. Shulpur ini mempunyai sifat melemahkan pada baja.baja dengan kandungan belerang tinggi sangat sukar untuk dapat dilas oleh karena panas yang disingkat dapat mengakibatkan retak-retak dan porosity.untuk mengatasi itu digunakan electrode Low Hydrogen (E7015, E7016, E7018, 7028).

Ini membuat kotor pada baja,kandungan yang diperolehkan dalam baja sekitar 0,06-0,3%. Shulpur ini mempunyai sifat melemahkan pada baja.baja dengan kandungan belerang tinggi sangat sukar untuk dapat dilas oleh karena panas yang disingkat dapat mengakibatkan retak-retak dan porosity.untuk mengatasi itu digunakan electrode Low Hydrogen (E7015, E7016, E7018, 7028).

b. Phospore (P):

Ini mempunyai sifat yang melemahkan dan membuat kotor pada baja dan kandungan pada baja tidakboleh melebihi dari 0,05% karena sangat susah dikerjakan. Pada baja karbon rendah phosphor ini mempunyai kekuatan tahan karat.

c. Silicon (Si):

Prosentasenya didalam baja 0,20% dalam baja tuang 0,35%-100 prosentasenya pada umumnya. Silicon ini digunakan sebagai reduksi dan mempunyai sifat menyokong kekuatan yaitu mengeraskan pada baja paduan rendah.

d. Manganese ( Mn ):

Ini mempunyai sifat mempertinggi kekenyalan dan kekerasan dengan kandungan sekitar 1-1.5% untuk mengurangi belerang dapat diatasi dengan manganes tersebut.

e. Churium (CH):

Ini merupakan elemenpengeras juga menambah ketahanan (ketahanan bentur) dengan kandungan 12% -30% dapat mempertimbangkan karat dan oksidasi juga memperendah temperatur. Merupakan bagian yang pokok pada stainless steel dan baja-baja yang dipergunakan untuk temperature tinggi. Akan sedikit kekurangan keterangan pada temperature 420°C atau 900°F.

f. Molybdenum (Mo):

Ini mempertinggi kekerasan dan kekuatan pada baja, mempunyai tekanan panas (tahan terhadap tekanan tinggi) dan biasanya kandungan sekitar 0,1-4%.

g. Nickel (Ni):

mempunyai sifat mengeraskan dan kekenyalan (kekuatan) dalam baja dan biasanya digunakan sekitar 1-4% . Pada baja nickel mempunyai kandungan sampai 36%.baja nickel dengan kandungan 24% merupakan baja anti magnit.

h. Aluminium (Al):

Ini bersifat memperluas reduksi (pengeluaran) Zat asam dan mengurangi pembentukan butir-butir yang besar dan mempunyai sifat kekenyalan (keuletan) pada baja.

i. Vanadium (Vn):

Ini akan menghasilkan struktur butiran yang baik dalam baja dan akan menghilangkan akibat-akibat yang jelek pada pemanasan yang berlebihan. Vanadium juga menjaga kemampuan kekerasan suatu baja.

j. Copper (Cu):

Ini mempunyai sifat sebagai penahan terhadap karatan dalam baja dan juga merupakan elemen yang berfungsi untuk mempertinggi kekuatan

Proses pembuatan baja atau besi:

Besi di buat dari pasir besi yang terdiri:

1. Halmatite 40 - 60 % besi.

2. Magnetic Oxide 10 % besi

3. Limanite 20 % - 30 % besi.

Pasir besi tidaklah bersih tetapi mengandung Silicon, Shulphur, Phosphorus. Pasir besi juga bercampur dengan lumpur:

Jalan Proses.

Pasir besi dimasukkan kedalam dapur tinggi (blast furnace) kemudian dicampur dengan lince stone (flux) dan ampas batu arang. Perbandingan vulume 5 kg pasir besi, 2 kg flux, 5kg cobe.

Pasir besi dimasukkan kedalam dapur tinggi (blast furnace) kemudian dicampur dengan lince stone (flux) dan ampas batu arang. Perbandingan vulume 5 kg pasir besi, 2 kg flux, 5kg cobe.

Setelah pembuatan dimulai ampas batu arang ini terbakar dan baru dicampur dengan zat asam (Oxida) dan dimana temperatur sudah tinggi biji besi akan terpisah dengan benda lainnya. Biji besi akan, mengendap kebawah dan lince-stone terpisah menjadi lince, (calcium carbid) Linc ini bercampur dengan silicon membentuk slag kecuali cairan besi yang keluar dari bagian bawah dapur tinggi yang disebut Pic Iron (besi kasar).

Cast Iron.

Cast iron ini yang diproses kembali kedapur tinggi, proses pic iron ini memberi pengaruh untuk mempertinggi kwalitas dari pada besi. Cast iron juga campuran dari beberapa element dalam komposisi: 94%-98% biji besi, kemudian 3-4 % carbon, silicon 3%, shulpur 0,2%, phosporus 0,75%,manganese 1%.

Cast iron terbagi 3 jenis:

1.Grey cast iron mengandung 0.5-1.5% carbon

2.White cast iron mangandung 3-4% carbon

3.Cast iron dengan tambahan seperti: nikel gunanya untuk mempertinggi grain structur dan tahan karat, Canadium gunanya untuk lebih memperkecil grain struktur dan restance untuk kerja. cast iron ini biasanya dipakai pada oto-oto, cylinder blok mobil, cast iron mempunyai sifat kekenyalan rendah oleh karena itu sangatlah sukar untuk di las.

Baja Tempa E 7015, E7016

Proses pic iron didalam dapur punddling untuk memperendah prosentase carbon, shulpur dan phosporus pada pic iron gumpalan besi solid yang dihasilkan dari proses puddling ditekan dengan tekanan tiga kali proses.

Besi ini dinamakan Baja tempa komposisi besi tersebut: Besi ( 99,8-99,5% ), Carbon ( 0,1-0,03% ), Silicon ( 0,1% ), Phosporus ( 0,04-0,2% ), Shulpur ( 0,02-04% ), Manganese ( 0,25% ), Baja tempa dapat dengan mudah dilas seperti halnya mild steel (baja lunak).

Klasifikasi dan standarisasi Baja:

Ada bermacam-macam klasifikasi dari baja paduan,diantaranya adalah:

1. DIN (Deutcshe Industrie Norm) jerman.

2. BS (British Standard) Inggris

3. ASTM (Amerrica Society for Testing and Materials) Amerika

4. AISI (American Iron and Steel Institute) Amerika

5. SAE (Society of Automotif Engineer) Amerika

6. JIS (Japan Industrial Standard) Jepang

Angka-angka pada klassifikasi baja menurut SAE dan AISI sebagian menunjukkan macam dan komposisinya.

Angka pertama menunjukkan type baja.

a. Contohnya, Angka 1.baja karbon

b. Angka 2.baja nickel

c .Angka 3.baja nickel khrom

Angka kedua menunjukkan sub type atau prosentasi kandungan unsur paduan utama, umpamanya :

* 0. (Nol) Menunjukkan unsure karbon yang utama, tak ada unsur paduan lain yang penting baja Carbon biasa.

* 1. Menunjukkan unsur Belerang yang utama

* 2. Menunjukkan unsur Posphor yang utama

* 3. Menunjukkan unsur Mangan yang utama

* 4. Menunjukkan unsur Silicon yang utama

Dan 2 angka terakhir menunjukkan angka prosentase karbon rata-rata dalam 1/100%. Didepan keempat tersebut ada huruf yang menyatakan proses pembuatan baja tersebut yaitu:

* A: adalah proses pembuatan pada tanur perapian terbuka basa.

* B: adalah baja yang dibuat pada dapur konvertor (Bessemer) Asam.

* C: adalah baja yang dibuat pada dapur konvertor (Thomas) basa.

* D: adalah baja yang dibuat pada tanur perapian terbuka asam.

* E: adalah baja yang dibuat pada tanur listrik. Dan selain itu dipakai huruf TS adalah baja yang masih penentuan pilihan.

Sebagai contoh: C 1008 adalah type baja karbon dengan sub type baja karbon biasa yang dibuat pada tanur konvertor basa yang mengandung rata-rata 0,08%C. Adakalanya huruf B atau BV disisipkan menunjukkan golongan baja boron, contoh 51 B 60 atau baja boron vanadium TS45, BV12, TS43, BV 14.

Identifikasi logam

Biasanya, seorang bekerja fabrikasi logam dapat dengan cepat mengidentifikasi jenis logam secara umum melalui pengamatan secara visual atau dengan melakukan tes berat logam, walaupun kadangkala elemen utama logam cukup sulit untuk dikenal.

Biasanya, seorang bekerja fabrikasi logam dapat dengan cepat mengidentifikasi jenis logam secara umum melalui pengamatan secara visual atau dengan melakukan tes berat logam, walaupun kadangkala elemen utama logam cukup sulit untuk dikenal.

Teknik-teknik yang cukup akurat untuk mengidentifikasi jenis logam adalah dengan cara antara lain: Metoda berat jenis, Tes fisik atau mekanik, Melalui pengamatan Visual test “ bunga api” (spark test).

A. Metode berat jenis atau density

Berat jenis atau density dan gaya berat spesifik (specific grafity) dari suatu bahan berkaitanlangsung dengan berat bahan itu sendiri. Gaya berat specific adalah berat suatu bahan bila dibandingkan dengan berat air dalam volume yang sama.

Misalnya, berat spesfic aluminium adalah 2,70. maka artinya berat 1 cm3 aluminium tersebut adalah 2,7 kali berat air dalam volume yang sama 1 cm3 air. Suatu metode yang cukup mudah untuk menentukan gaya berat specific adalah dengan mengukur berat suatu bahan dan dibandingkan dengan kehilangan berat bila dimasukkan kedalam air.

Contoh:

Sepotong nikel beratnya 178 kg, kemudian dimasukkan kedalam air, beratnya menjadi 158 gram. Kehilangan berat seberat 20 gram adalah setara dengan berat air pada volume yang sama. Dengan demikian, gaya specific dari nikel adalah perbandingan antara 178 dengan 20, yaitu 8.90.

Ket: 178 (Ditimbang pada udara), 158 (Ditimbang dalam air), 20 (Selisih), ≈178/20 = 8,90 (lihat table berat jenis).

Ket: 178 (Ditimbang pada udara), 158 (Ditimbang dalam air), 20 (Selisih), ≈178/20 = 8,90 (lihat table berat jenis).

B.Tes fisik atau mekanik

Pengujian tes fisik atau mekanik adalah tes yang paling sederhana untuk mengidentifikasi jenis logam. Test ini hanya dapat memperkirakan kekerasan suatu logam untuk membedakan mana logam yang keras dan mana yang lunak.

Sehingga dengan demikian dapat juga diperkirakan jenis logam tersebut secara umum. Oleh karena itu tes ini dilakukan oleh orang yang telah memahami jenis-jenis logam dan karakteristiknya (terutama baja).

Cara yang biasa yang dilakukan dalam tes fisik adalah dengan menggores, mengikir, memahat,atau memukul dengan benda lain. Sehingga dapat dilihat dan dirasakan tingkat kekerasannya. Artinya benda yang tinggi akan susah digores, dikikir, dipahat, dirusak oleh palu.

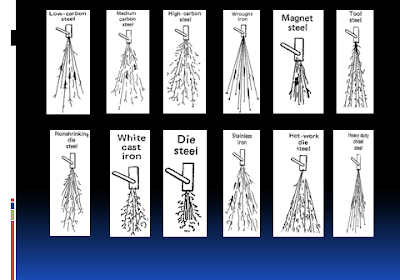

C. Melalui Visual test “ bunga api” spark test.

Test bunga api barangkali merupakan metode yang paling banyak digunakan untuk mengidentifikasi jenis logam. Test bunga api dilakukan melalui persepsi (arti/perkiraan) Pada warna, bentuk, panjang rata-rata dan gejala bunga api selama tes dilakukan. Test ini harus dilakukan dengan menggunakan gerinda dengan kecepatan tinggi dan bahan tes harus selalu digerinda pada posisi horizontal dengan latar belakang gelap.